自動車産業では、エンジン部品や排気系統など高温環境にさらされる部品にセラミックが広く使用されています。特に、排ガス浄化用の触媒担体や、ターボチャージャーの部品などでは、セラミックの耐熱性が重要な役割を果たしています。

例えば、自動車の排ガス浄化システムに使用されるハニカム構造のセラミック触媒担体は、800℃を超える高温環境下でも安定した性能を発揮し、有害排出物の削減に貢献しています。

セラミックは高い融点を持ち、熱に対する優れた耐性を示します。例えば、アルミナ(酸化アルミニウム)は約2000℃以上で溶けるため、高温環境での使用が可能です。この特性により、高温環境下でも安全かつ効率的に使用できる製品が提供でき、自動車排ガス浄化用の触媒や高温炉の部品などでも利用されています。

窒化アルミ、アルミナ96%、SICなどの耐熱性、放熱性のある高強度な材質をご提案。

ステアタイト、アルミナ96%などの耐熱性が高く電極部絶縁が可能な素材をご提案。

アルミナ96%による熱伝導率の向上をご提案。

現代の産業界では、高温環境下でも安定して機能する材料の需要が高まっています。特に製造業、自動車産業、航空宇宙産業、エネルギー産業などでは、極限の温度条件下でも性能を維持できる材料が不可欠です。そのような厳しい要件を満たす材料として、セラミックの耐熱性が注目されています。

セラミックは古くから知られている材料ですが、近年の技術革新により、その可能性は大きく広がっています。

一般的な金属と比較して、セラミックは高温下でも構造的安定性を維持できます。

温度変化による寸法変化が少なく、熱衝撃に対する耐性にも優れています。

用途に応じて、断熱性か放熱性かを選択できます。

セラミックの優れた耐熱性は、その原子結合構造に起因しています。セラミックは主にイオン結合や共有結合によって構成されており、これらの結合は金属結合に比べて非常に強固です。そのため、高温環境下でも構造的安定性を維持することができます。

例えば、アルミナ(酸化アルミニウム)の融点は約2000℃以上で、一般的な金属材料の融点をはるかに上回ります。比較として、鉄の融点は約1538℃、アルミニウムの融点は約660℃です。約2000℃という高い融点により、セラミックは極めて高温の環境でも使用が可能なのです。

セラミックのもう一つの重要な特性は、熱膨張係数の低さです。熱膨張係数とは、温度変化に対する材料の寸法変化の割合を示す値です。セラミックは一般的に金属よりも熱膨張係数が小さく、温度変化による寸法変化が少ないという特徴があります。

この特性は、急激な温度変化(熱衝撃)に対する耐性にも関連しています。熱膨張係数が小さいほど、温度変化による内部応力が小さくなり、熱衝撃による破損リスクが低減されます。

ただし、セラミックは脆性材料であるため、熱衝撃に対する設計上の配慮が必要です。

セラミックの熱伝導性は、その組成や微細構造によって大きく異なります。一般的に、酸化物セラミックは金属に比べて熱伝導率が低い傾向がありますが、非酸化物セラミックは比較的高い熱伝導率を示します。

熱伝導率の低いセラミックを選択

熱伝導率の高いセラミックを選択

自動車産業では、エンジン部品や排気系統など高温環境にさらされる部品にセラミックが広く使用されています。特に、排ガス浄化用の触媒担体や、ターボチャージャーの部品などでは、セラミックの耐熱性が重要な役割を果たしています。

例えば、自動車の排ガス浄化システムに使用されるハニカム構造のセラミック触媒担体は、800℃を超える高温環境下でも安定した性能を発揮し、有害排出物の削減に貢献しています。

電子・半導体産業では、製造プロセスにおける高温工程や、高出力電子デバイスの放熱対策にセラミックが活用されています。特に、半導体製造装置の部品や、パワー半導体の基板材料として、セラミックの耐熱性と電気絶縁性の組み合わせが重要視されています。

例えば、窒化アルミニウム(AlN)は高い熱伝導率と電気絶縁性を併せ持つため、高出力LEDや電力変換装置の基板材料として使用されています。

火力発電所や原子力発電所などのエネルギー施設では、高温・高圧環境下で使用される部品にセラミックが採用されています。特に、ガスタービンの熱遮蔽コーティングや、燃料電池の電解質などでは、セラミックの耐熱性が不可欠です。

例えば、ジルコニア(ZrO2)は優れた耐熱性と低い熱伝導率を持つため、ガスタービンブレードの熱遮蔽コーティングとして使用され、金属部品の耐久性向上に貢献しています。

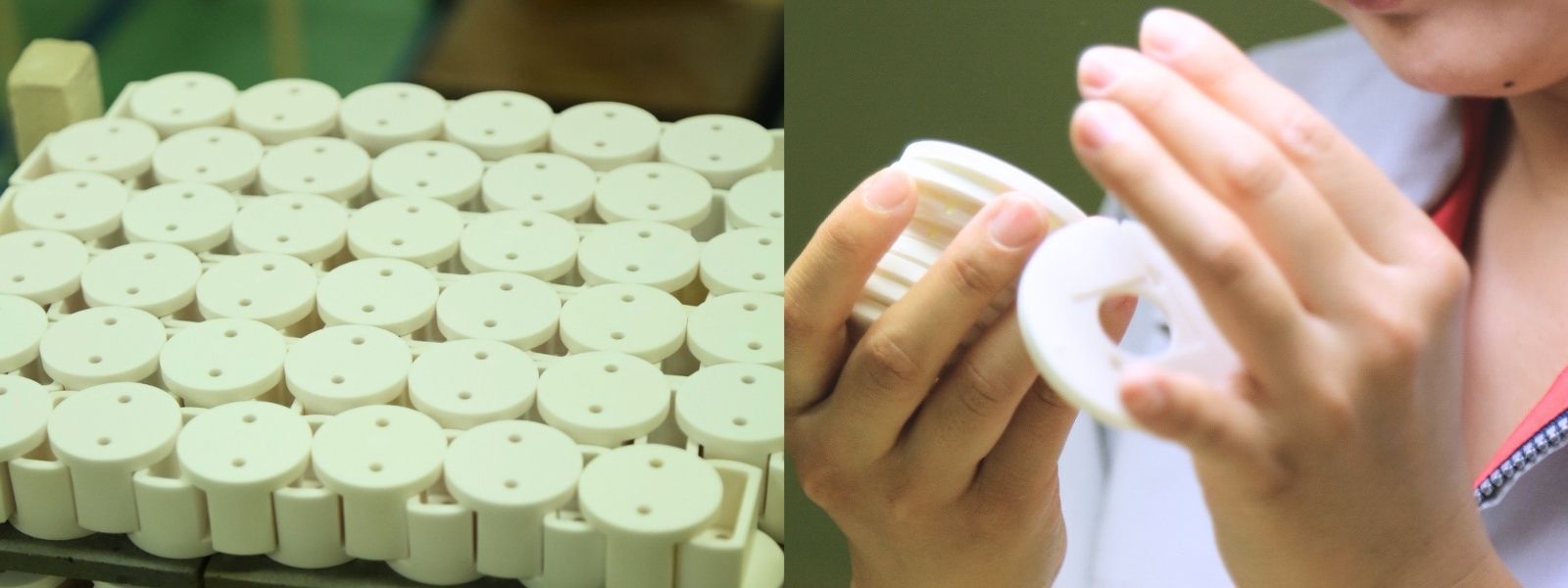

株式会社セライズは、創業55年の歴史を持つセラミック専門メーカーとして、セラミック製品を提供しています。セライズの強みは、「お客様の課題をセラミックで解決する」という営業方針のもと、お客様のお困り事に寄り添いながらご提案できることです。また、日本国内でも数社しかない、試作から量産までを一貫して対応できる体制を整えている会社です。

特に耐熱性セラミックにおいては、アルミナなどの材質を用いて、顧客の要求に応じたカスタマイズ製品を提供しています。セライズの製品は、高温環境下でも安定した性能を発揮し、顧客の製品寿命延長やコスト削減に貢献しています。

耐熱セラミックを選定する際には、以下のポイントを考慮することが重要です。